文章摘要:文章论述了石油钻机、钻井泵、防喷器、顶驱、螺杆钻具、旋转导向钻井装备、修井装备、连续管、压裂装备、举升采油装备和海洋钻采装备等油气钻采装备国内外技术发展现状,分析了装备在自动化与智能化、核心部件国产化等方面存在的差距与不足,展望了未来中国油气钻采装备将向电动化、自动化、信息化、智能化方向发展的趋势,建议高度重视油气钻采装备,做好顶层设计,加大投入,开展战略性研发制造,实现油气钻采装备行业高质量发展,提升国际市场竞争力,促进超深层(深水)和非常规油气资源高效勘探开发。

石油和天然气是重要的战略资源。中国已成为全球第二大石油消费国和第三大天然气消费国,2022年,原油对外依存度为71.2%,天然气对外依存度为40.2%,原油和天然气需求量大,对油气资源勘探开发提出了更高要求。油气钻采装备是油气勘探开发的关键,装备技术水平的高低,直接影响着油气资源勘探开发效果。为了加快钻采装备技术进步,提升钻采装备市场竞争力,助推中国油气资源高效勘探开发,确保国家能源安全,有必要深入探讨中国油气钻采装备技术发展现状,对比国外先进技术与装备,找出差距与不足,提出中国油气钻采装备发展方向和重点。

1油气钻采装备技术发展现状

1.1 石油钻机技术

1.1.1 国内现状

宝鸡石油机械有限责任公司(简称宝石机械)等企业攻关研究自动化、智能化技术,研制出系列化自动化钻机及配套装备,实现了全流程管柱自动化作业和“一键式”操控。

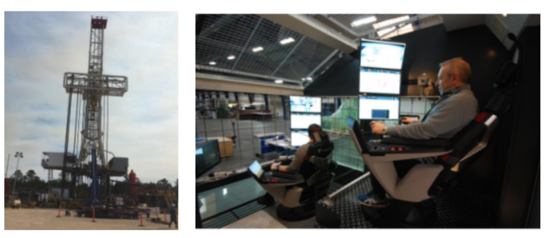

2012年,宝石机械成功研制出中国首台7000 m自动化钻机,配套了全套管柱自动化系统,实现钻柱转移、上卸扣、立根排放等自动化作业。至2020年,宝石机械自动化钻机已经实现了3000~9000 m的系列化,涵盖单根、双单根、三单根和四单根作业钻机。2021年,宝石机械突破离线建立根、“一键式”人机交互操控等关键技术,创新研制了国内首套“一键式”人机交互7000 m自动化钻机(图1),实现了钻进与建甩立根并行作业,管柱输送、建立根等关键作业工艺流程“一键式”完成,技术处于国际先进水平。

图1 “一键式”人机交互7000 m自动化钻机

自动化钻机配套装备方面,宝石机械悬持式、推扶式、复合式、举升式等多种模式的管柱自动化系统、四川宏华石油设备有限公司(简称四川宏华)“一键联动”控制的管柱自动化处理系统,三一石油智能装备有限公司的二层台排管机械手、江苏如通石油机械股份有限公司的液压吊卡、江苏诚创智能装备(股份)有限公司的液压卡瓦、北京捷杰西石油设备有限公司(简称捷杰西)的铁钻工(图2)等产品在国内油田得到广泛应用,实现了管柱从地面到井口、二层台的全过程自动化作业。

图2 捷杰西铁钻工

1.1.2 国外现状

以美国、挪威等为代表的发达国家充分利用自动化、信息化、数字化及智能化等技术手段,先后研制了有别于传统结构形式的石油钻机,取得了良好的工业性试验效果。

1)美国Nabors公司PACE-R801自动化钻机

该钻机(图3)无人干预,在Permian盆地完成了第一口井的钻井作业,井深6071 m;配套了全套管柱自动化系统、定向井工具和SmartSuite自动钻井软件,使作业人员无须在危险区域工作,从而实现无人钻台。独有的SmartSuite钻井作业自动排序软件,可优化钻机流程与钻具上卸扣时间,减少计划外的起下钻,提高钻头单趟进尺,提高钻井时效,从而进一步降低成本。

图3 Nabors公司PACE-R801钻机

2)斯伦贝谢公司未来钻机

该钻机(图4)共配套有9套自动化设备,配合完成鼠洞独立建立根和起下钻作业;司钻房内安装有两套司钻座椅,按照前低后高布置,两套座椅配置和功能相同,视野相同,可以互为主辅操作,精确配合;采用集成控制,由本地司钻控制和远程监测控制系统两部分组成。

图4 斯伦贝谢公司未来钻机

3)挪威West Group连续运动钻机

该钻机由两套提升系统及自动化设备组成,配备顶驱和自动上卸扣工具,排管、建立根全部由机器人完成。在起下钻过程中,钻杆做连续、快速和匀速的轴向运动,在运动中完成上卸扣,起下钻速度可以达到3600 m/h。在套管下入过程中完成连接,该钻机可实现连续下套管,下套管速度可以达到900 m/h。在起下钻和钻进过程中,可实现钻井液连续循环。在钻进过程中,不用为接单根而停钻和停泵,可以边钻进边接单根,从而提高作业效率。

1.2 钻井泵技术

1.2.1 国内现状

国内生产的钻井泵最大功率3000 hp,最高压力52 MPa,主要生产厂家有宝石机械、兰州兰石集团有限公司(简称兰州兰石)和四川宏华等公司,整体技术水平与国外相当。

宝石机械先后自主研制了F-1300/1600HL/2200HL等钻井泵,实现了三缸泵压力由35 MPa向52 MPa的发展。2011年以来,该公司陆续研发了QDP-1600/2200/3000系列五缸钻井泵(图5),提高单泵输出排量,大幅降低了高压循环系统压力和排量波动,具有运行平稳、传动效率高、作业能力强等优点,已在国内各大油田得到广泛应用。

图5 宝石机械五缸钻井泵

兰州兰石生产的P系列钻井泵输入功率从800 hp到2200 hp,F系列钻井泵输入功率从500 hp到2200 hp,3NB系列钻井泵输入功率从500 hp到1600 hp。四川宏华钻井泵主要包括HH1600、HH2000、HH2400等产品。

1.2.2 国外现状

国外三缸钻井泵仍然是主流产品,功率涵盖275~2400 hp,泵压主要有34.5 MPa(5000 psi)和51.7 MPa(7500 psi)两种。

美国国民油井华高公司(National Oilwell Varc, NOV)主要有P系列和F系列三缸钻井泵,功率从500 hp到2200 hp。P系列钻井泵结构紧凑、重量轻、占地小、效率高,液力端易维护,但冲次较高,冲程较短,泵的吸入性与易损件寿命较F泵差。该公司突破现有卧式单作用活塞钻井泵结构,采用特殊轮廓线的凸轮机构,开发了HexPump150和HexPump240(图6)两种凸轮机构的六缸钻井泵,克服了曲柄连杆机构运动缺点,实现了泵的恒定流量输出。

图6 NOV公司HexPump240六缸钻井泵

1.3 防喷器技术发展现状

国内105 MPa及以下等级的防喷器组与国外基本无差距,主要是140 MPa及以上等级的防喷器与国外差距较大。

1.3.1 国内现状

河北华北石油荣盛机械制造有限公司(简称华北荣盛)在2009年开始研制140 MPa防喷器组,并于2010年完成了FZ28-140防喷器组样机制造和试验,已在中国石油天然气集团有限公司(简称中国石油)成功应用了9组,管柱闸板在140 MPa下的极限高温达到177 ℃。在175 MPa防喷器研制上国内才刚刚起步,在超大壁厚高抗硫承压金属材料、175 MPa、177 ℃、高抗硫非金属密封材料选材、非标法兰的设计计算和符合载荷试验方法上还需进行深入研究。

环形防喷器国内最高压力等级为105 MPa(FH28-105环形防喷器),环形胶芯普遍以丁腈橡胶(Nitrile-Butadiene Rubber, NBR)为基础材料,目前没有成熟的氢化丁腈橡胶(Hydrogenated nitrile rubber, HNBR)环形胶芯,产品耐温能力较差,温度等级一般为BAB(极限低温-18 ℃,连续工作温度66 ℃,极限高温93 ℃),最高极限温度可达到121 ℃。

水下防喷器仅华北荣盛进行过研制,虽已成功进行了深海海试,但还未形成工程应用。

1.3.2 国外现状

国外防喷器制造商主要有美国的Cameron、Hydril(现在为HMH)和Shaffer公司,其技术实力一直居行业领先地位。

早在2000年初,Hydril公司就成功研制出FZ28-140防喷器组,2009年和2014年Cameron公司和Hydril公司又相继研制出FZ48-140防喷器组,2010年Cameron公司研制出业内压力等级最高的FZ35-175闸板防喷器,管柱闸板在175 MPa下极限高温可达到177 ℃。FZ48-140和FZ35-175防喷器的连接法兰已超出目前标准的范畴,形成了完善的非标法兰设计和试验方法。

环形防喷器的胶芯在NBR材料的基础上,已有HNBR材质的系列产品,HNBR胶芯极限温度已达到132 ℃,连续工作温度可达到82 ℃。混炼工艺和硫化工艺的技术水平较高,对于混炼过程和硫化过程都有专业模拟分析技术,橡胶性能稳定性高。

国外水下防喷器及控制系统技术已经成熟,全球在用的水下防喷器产品基本被Cameron、Hydril和Shaffer三家公司垄断。

1.4 顶驱技术

1.4.1 国内现状

北京石油机械有限公司(简称北石机械)第一台具有自主知识产权的顶驱于2004年成功应用,打破了国外的技术垄断,在钻修井顶驱的设计、研发、制造等方面已达到国际领先水平,填补了中国多项石油钻井技术装备领域空白。目前,已研制出8种规格、20余个型号的全系列钻井、修井顶驱(图7),满足3000~12000 m陆地、海洋、低温地区等全系列钻机定制化需求;研制出可配套自动化钻机的二代交流变频永磁直驱顶驱,具备多项自动化创新功能,配套了捷杰西耐高温、耐高压、耐腐蚀的快装卸机械密封冲管,形成了耐高压大扭矩页岩气版顶驱以及扭摆减阻、软扭矩、顶驱下套管等配套技术。顶驱及其相关技术先后获国家重点新产品、省部级科技进步奖二等奖等荣誉。

图7 北石机械顶驱

1.4.2 国外现状

CanRig于1986年制造了第一台顶驱,仍在继续作业。目前,液压顶驱和电动顶驱(按顶驱的主传动系统区分)在国外都有应用。其中,液压顶驱多数用于小型钻机上,如TescoHMI150T、250T,使用效果良好。而电动顶驱主要用于大型钻机或海洋钻机上,其代表为VarcoTDS-9s、TDS-11s。

目前最大功率的顶驱其额定载荷为12500 kN,可以用于超深水域和超深井钻探。NOV公司的TDX-1250型1250T顶驱装置具有很多先进的特征,设计配备有2台AC电动机和高可靠性系统,如水冷却、快速分离传动连接的防爆电动机,易于拆卸齿轮箱油中的主轴和1220TAPI主轴承。

1.5 螺杆钻具技术发展现状

1.5.1 国内现状

国内螺杆钻具经过多年的发展,生产厂家较多,主要有中国石油集团渤海石油装备制造有限公司(简称渤海装备)、北石机械和天津立林石油机械有限公司等。产品种类繁多,基本能够满足国内钻井工程的需要,工具使用寿命稳定在200 h以上。目前已发展了耐高温马达、等壁厚螺杆钻具、大扭矩螺杆钻具、旋转导向专用螺杆钻具和液动冲击螺杆钻具,其中耐高温马达定子橡胶耐温等级从150 ℃提升至180 ℃,接近国际先进水平。在特殊领域,国内空气泡沫螺杆钻具以空气、氮气、天然气以及泡沫为工作介质,能够满足空气钻井需要。

1.5.2 国外现状

国外螺杆钻具发展较早,主要代表有贝克休斯、斯伦贝谢公司,其常规螺杆钻具技术成熟,平均寿命可达300 h以上,最大输出扭矩高于国内同型号30%~40%,在非常规工具方面,190 ℃高温螺杆钻具成熟应用,并研制出全金属螺杆钻具,耐温在240 ℃以上,可以满足超深井高温地层钻进需要。

1.6 旋转导向钻井装备技术发展现状

1.6.1 国内现状

中国石油、中国石油化工集团有限公司(简称中国石化)、中国海洋石油集团有限公司(简称中国海油)等多家公司已开展旋转导向工具的研发和制造等工作。其中,中国石油合作研制的CG STEER旋转地质导向钻井系统入选“中国石油2021年十大科技进展”,投产25套50串,国产化率达到95%以上,关键核心技术全部自主可控,应用范围涵盖四川页岩气、川中致密气、陇东页岩油、长庆致密气、辽河页岩油、吉木萨尔页岩油区域;中国石油自研的CNPC-IDS旋转导向已开始推广应用,高造斜率(15 (°)/30 m)、耐高温(175 ℃)、带近钻头方位电阻率和方位伽马仪器,部分指标达到国际先进水平。

目前,国内主要集中于6.75 in旋转导向系统研制,在4.75 in旋转导向系统研制方面,国内各家均处于研发阶段。配套的随钻测量系统测量参数较少,没有远探测功能,采用钻井液正负脉冲上传信息,没有突破钻井液连续波和电磁波传输技术,目前信号传输速率在3 b/s以内。

1.6.2 国外现状

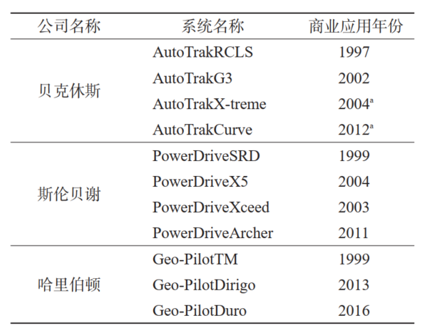

国外多家公司自20世纪90年代相继形成了成熟的、系列化的旋转导向系统,其代表有贝克休斯、斯伦贝谢、哈里伯顿三家公司的AutoTrak、PowerDrive、Geo-Pilot旋转导向系统等(表1),技术与市场基本被这三家公司垄断。

表1 国外主要旋转导向技术现状

国外旋转导向装备尺寸包括4.75、6.75、9.5 in,耐温150~175 ℃,造斜率6~9 (°)/30 m和15~19 (°)/30 m,与旋转导向配套的随钻测量技术比较成熟。2016年斯伦贝谢公司推出的随钻前探仪器(ENLA)样机,前探距离达到30 m,随钻远探技术可以探测井筒周围数十米内的流体和油藏边界,具有随钻油藏描绘和地质导向功能;2018年哈里伯顿公司推出的EarthStar随钻电磁波测井技术,将远探距离提高到61 m;威德福公司新研制的TR1P一趟式完井系统将射频识别(RFID)技术,与其高级完井技术结合,突破了单趟系统的技术瓶颈。

1.7 修井装备技术

1.7.1 修井机

国内陆地修井机除部分核心部件和控制软件外,整体技术达到国际先进水平;海洋修井机则通过引进、吸收和创新,已具备完全配套能力。

国产修井机在电动储能、井口自动化、带压作业和连续油管作业方面获得较快发展,其中电动储能技术真正实现修井机“电代油”,各项性能指标达到国际先进水平;井口自动化技术,配置了自动液压钳、自动翻转吊卡、气动卡瓦、送管机和二层台机械手等,实现了井口无人化操作;带压修井作业技术,研制开发钻、修、带压作业一体机,在可靠性、适应性及配套集成方面得到较大提升,使作业设备工艺覆盖更加全面。研发的新型网电修井机最大钩载900 kN,修井深度4000 m(27/8 in外加厚油管)。

国外修井机分类细致,工作范围广,分为陆地、海洋、沙漠和丛林修井机,各成系列,生产厂家主要为美国Schramm、意大利Soilnec等公司。其产品多为液压驱动,自动化程度高,机动性好,安装方便,多采用轮胎式装载底盘的自走式,工具成套配置。

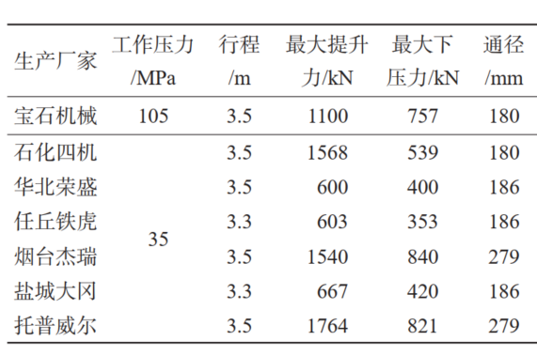

1.7.2 带压作业机

随着各油田对油层保护的高度重视及带压作业技术的逐步完善,2000年以后带压作业技术在国内得到了快速发展,主要以宝石机械、中石化四机石油机械有限公司(简称石化四机)等企业生产为主(表2)。表2中各厂家生产的带压作业装备的液压系统最大压力均为21 MPa。

表2 国内带压作业装备参数

国外带压作业机,从作业方式上可分为辅助式和独立式;从液缸的行程上可分为短冲程和长冲程两种型式;从运载方式上可分为车载式和撬装式;从液缸数量上可分双液缸和四液缸。

主要设备制造商包括哈里伯顿、Snubco、HydraRig等公司(表3),产品系列包括70、120、200、460、600 K等;卡瓦通径范围1~51/2 in;主动转盘(扭矩6000~20000 ft·lb)、被动转盘最大转速120 r/min。工作防喷器额定工作压力21~140 MPa,通径从31/16~95/8 in。

表3 国外带压作业装备参数

1.8 连续管技术

1.8.1 国内现状

中国连续管自开展自主技术研究以来,发展成为全球连续管技术发展最快的区域。目前,中国石油自主开发了3大类8种结构的连续管作业机(图8),注入头最大拉力90 t;可生产3大系列8种规格的连续管管材,管径3/8~31/2 in、钢级CT55~CT130,年生产量达8000 t;形成4大类90多种工具的系列化产品和5大系列50多种工艺技术,制定了14项集团公司级以上的标准,连续管钻磨最长水平段3000 m,最大作业深度7200 m。成功研制LG680/50T-8000超深井连续管作业机,注入头最大提升力680 kN,2 in连续管容量8000 m。在连续管侧钻井方面,国内开发了液力定向器和有缆式连续管侧钻工具,主要用于侧钻120 mm井眼,但工具外径单一,井下测量和定向工具不成熟。

图8 连续管作业机

1.8.2 国外现状

国外连续管钻机主机采用一拖装,集成度高,占地面积小,安装速度快;采用自动控制系统,连续管操作和井下电控工具操作集中在控制室内控制,配套有自动控制系统及连续管钻井软件,可实时进行动态评价和方案优化;配套专业化的钻井泵和固控系统,匹配性好。国外新井钻井多采用31/2 in连续管,钻井深度1000 m左右;连续管侧钻主要采用2、23/8 in连续管,等级多采用QT90-110。国外连续管钻井工具以有缆式为主,工具外径与系列齐全,技术成熟,主要以侧钻井为主,侧钻井眼尺寸为95 mm,多数采用欠平衡钻井方式,工具可靠,钻井效率高,单趟最大进尺最高达到1097 m,水平段最大钻速达到882 m/d,分支井最大达到8分支。

1.9 压裂装备技术

1.9.1 国内现状

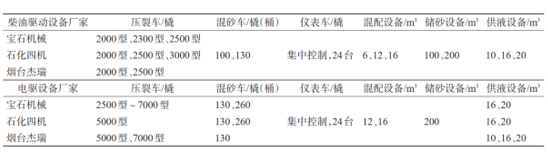

压裂装备的国内机型以2000型、2500型、5000型和7000型为主(表4)。伴随着国内非常规油气大力开发,压裂装备自动化和智能化程度越来越高。

表4 国内压裂装备规格

1)柴油驱动压裂装备

宝石机械、石化四机、烟台杰瑞石油服务集团股份有限公司(简称烟台杰瑞)等企业具备全井场压裂设备配套总体解决方案的能力。国内机型覆盖700型~3000型,以2500型为主流机型。仪表设备、混砂设备和其他辅助配套设备技术性能与北美差距不大。

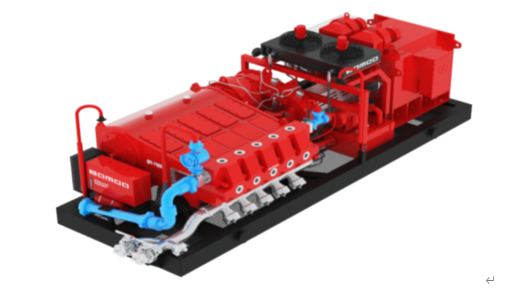

2)电驱压裂装备

宝石机械、石化四机、四川宏华和烟台杰瑞均可提供成套电驱压裂单元,其中四川宏华以6000型电驱压裂泵橇为主,石化四机和烟台杰瑞以5000型电驱压裂泵橇为主,宝石机械已实现5000型/7000型电驱压裂橇的系列化(图9)。

图9 5000型/7000型电驱压裂橇

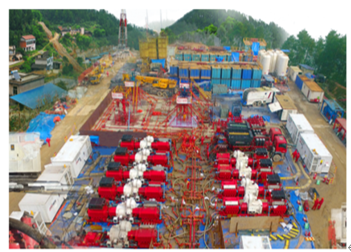

7000型电驱压裂橇突破了当期全球压裂橇单机功率限制,提高了功率密度,实现从整机到核心部件的国产化。在电动混砂设备方面,四川宏华和烟台杰瑞研制了130桶电驱混砂橇,石化四机和宝石机械研发了100桶、130桶和260桶系列电驱混砂橇。目前,全电驱压裂装备在压裂现场得到广泛应用(图10)。

图10 全电驱压裂现场

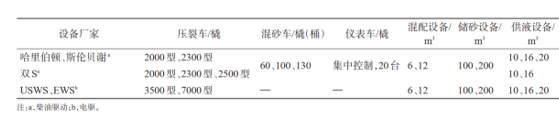

1.9.2 国外现状

国外机型以2000型、2500型和7000型为主(表5)。

表5 国外压裂装备规格

1)柴油驱动压裂装备

国外压裂装备制造商主要有以哈里伯顿、斯伦贝谢等为代表的油服公司和以双S和NOV等为代表的专业制造商。以2000型、2300型为主,2500型及以上的大功率压裂车(橇)少见。混砂设备主要以常规100桶和130桶为主。

2)电驱压裂装备

北美电驱压裂装备厂家以USWS公司和EWS公司为代表。USWS公司泵车为双机双泵的半挂车结构,单电机功率为1750 hp,电机工作电压600 V,单车功率为3500 hp;EWS公司推出的电驱压裂系统包括燃气发电机组和7000型压裂拖车。泵车为单机双泵的半挂车结构,电机功率为7000 hp,同时驱动两台3500 hp的五缸压裂泵。

1.10 有杆举升采油装备技术发展现状

1.10.1 国内现状

国内有杆举升装备(图11)能够较好地满足油气开发需要,同时常规机型实现大批量出口。在研究和制造方面,不断有全新装备问世,形成了自己的特色,部分技术处于国际领先水平。

图11 弯游梁抽油机和复式永磁无游梁抽油机

在节能方面,开发出以永磁低速大扭矩电机为动力的复式永磁电机抽油机、可实时自动调节平衡的自平衡抽油机、无游梁长冲程抽油机和基于供排协调理论确定间抽制度的智能间抽系统,这些产品的推广应用大大降低了系统能耗。在智能化方面,随着物联网系统整合了“油藏、井筒、设备”等数据,形成了机采井完备的信息系统,并开始探索无人值守的智能化生产技术。中国石油近10万口油井全面推广应用物联网有杆举升系统,其以示功图为主,配套采集电参数、油套压,实施远程监控,自动调节参数调节平衡,为抽油机井工况智能诊断与数字计量打下良好基础。在深井举升方面,深井抽油泵在塔里木油田下深5000 m,实现超深油藏三抽开采。

1.10.2 国外现状

国外有杆举升装备以常规型为主,运行稳定可靠,但造价较高。在抽油杆材质研究与应用方面,加拿大COROD公司研制生产了钢质连续抽油杆,美国CDI公司首先开发使用了玻璃钢抽油杆。在非常规机型方面。美国Weatherford公司Rotaflex皮带抽油机冲程7.3 m,与普通游梁抽油机相比节能25%。

1.11 无杆举升采油装备技术发展现状

1.11.1 国内现状

国内无杆举升采油装备主要生产厂家有渤海装备、大庆油田管理局有限公司装备制造分公司(简称大庆装备)和胜利油田胜利泵业有限责任公司(简称胜利泵业)等,产品可以全面满足国内油田开发需要,电泵排量范围10~5000 m3/d,耐温等级180 ℃。近年,随着国内潜油螺杆泵和潜油柱塞泵产品的出现,在永磁驱动、多产品一体化协同技术方面处于国际领先。

由潜油电泵、潜油螺杆泵和潜油柱塞泵、水力柱塞泵等组成的无杆举升系统,广泛适应稠油、含砂、大斜度井以及各种排量范围原油举升、排水采气、地热开发的应用,有效解决了传统“三抽”和地面驱动螺杆泵在定向井、大斜度井中出现的卡泵、杆管偏磨等问题。渤海装备的无杆举升系统在建设的集约化大平台无杆采油示范区,综合运用宽幅电泵、电潜直驱螺杆泵、投捞电缆、智能敷缆连续油管等技术,以及先进的感知、诊断和集成技术,有效满足了大平台井集约化智慧化开采要求;在塔河超稠油藏开采上,运用稠油电泵以及掺稀降黏、尾管悬挂提温等配套技术,平均单井提高产量40%。在西非尼日尔项目最长无故障运行超过4000 d,平均达到1500 d,可靠性已经持平甚至优于国外同类产品;在南美安第斯项目,通过互联网+大数据分析技术,实现潜油电泵的数字化信息收集分析、远程智能化问题诊断处理(图12);在排水采气无杆举升方面实现了智能化自动控制。

图12 无杆泵远程智能化问题诊断系统

1.11.2 国外现状

国外无杆举升装备,美国和俄罗斯处于技术领先。制造商主要有贝克休斯、斯伦贝谢和Novomet公司,技术先进性主要体现在大排量、大功率、耐高温、高效气体处理等方面,贝克休斯公司潜油电泵排量范围可为15~12000 m3/d、最大电机功率600 kW,减速器式电潜螺杆泵输出扭矩1980 N·m;俄罗斯Novomet公司高速潜油电泵转速达到10000 r/min;斯伦贝谢潜油电泵耐温最高288 ℃,气体处理能力可达85%。

1.12 海洋钻采装备技术

1.12.1 国内现状

中国海洋钻采装备取得了长足的进步。国内装备制造企业研制了各种海洋钻井系统上百套,并已具备万米钻井装备的自主研发能力。

1)具备固定式和自升式平台自主研发能力

目前已在常规固定式钻井平台、坐底式钻井平台和自升式钻井平台设计建造方面具备了较强的自主研发能力,建造完成目前正在使用的70多座自升式钻井平台能够满足国内百米水深勘探开发要求,其中自升式平台最大适应水深能力可达到122 m。另外,2020年3月在珠海开工建造的陆丰15-1导管架平台设计高度达300 m。

2)具有半潜式钻井平台建造及系统集成配套能力

目前已拥有半潜式钻井平台约17座,特别是近10年,围绕“海洋石油981”“海洋石油982”“兴旺”号、“蓝鲸 Ⅰ”号、“蓝鲸 Ⅱ”号等钻井平台以及深水勘察船等项目,先后建成了多座具有世界先进水平的浮式超深水钻井平台,适应水深能力可满足1500~3600 m,适应钻深能力可为7500~15000 m,使得大型、超大型平台的建造水平和平台系统集成能力得到了快速提升。

3)具备万米钻井装备的自主研发能力

以宝石机械、兰州兰石和四川宏华等为代表的装备制造企业先后围绕固定式平台和自升式平台配套钻井装备做了大量研究工作,累计研制各种海洋钻井包上百套。目前,在陆地钻井装备方面已先后成功研制出了适应钻深能力8000、9000和12000 m的系列钻机,配套海洋钻机的钻井深度主要集中在5000~9000 m范围,并已具备了海洋万米级钻探配套开发能力,其中先后研制成功的大功率2200/3000 hp钻井泵、载荷能力11250 kN游车、开口直径1537/1918 mm转盘等单元部件及技术,可满足15000 m特深井钻机配套要求。

4)已初步建立水下关键装备研究基础

在科技部、工业和信息化部、国家发展和改革委员会及中国石油、中国石化、中国海油三大石油集团公司等资金的支持下,国内多家企业、高等院校和科研院所等先后致力于海洋高端水下装备研究工作,从总体技术研究和系统配套分析着手,致力于单元核心部件的研制,近年来取得了较大的成绩。例如,围绕深水钻井隔水管、水下井口装置以及水下防喷器等关键产品开发,已做了大量的设计和试制性研究工作,并在多项关键技术上取得了突破。其中,水下BOP工程样机已完成浅海岸边性能测试试验,钻井隔水管通过老旧平台更新改造,已先后在多座平台上获得实质性应用,为今后深入研究及海试推广应用创造了条件。

5)水下采油装备发展起步较晚

1996年,宝石机械研制生产了国内第一套海上固定式平台用电潜泵井口装置及采油树,使用效果良好。潜油电泵作为中国海油主要采油设备,平均无故障运行超过1300 d,装备的可靠性赶上并超过国外进口装备水平。

中国在海洋水下采油装备的技术研究方面起步较晚,目前国内多家公司正在加大开展水下采油树等装备的研究攻关,并在多个单元技术开发上取得了突破。

1.12.2 国外现状

近年来,美国、挪威等国家在海洋高端核心钻井装备方面发展迅速。

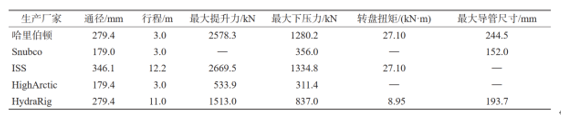

1)深水钻机作业能力强,配套完善

2015年,美国NOV公司开发了适应超深水钻井平台的液缸举升式双井架海洋钻机,钻深达15240 m,单个井口的最大钩载达11340 kN,两个井口能力相同。该钻机配套在中国“蓝鲸 Ⅰ ”号(图13)、“蓝鲸 Ⅱ ”号超深水半潜式钻井平台,钻柱补偿系统采用死绳端独立液缸补偿装置;井口管柱处理采用柱式排管系统,实现离线建立根以及管柱在立根台与井口之间的传递;顶部驱动装置采用TDX-1250型交流变频电驱动顶驱,最大提升载荷11340 kN;转盘驱动装置开口直径达1917.7 mm(75.5 in),液压驱动,额定静载荷12470 kN。

图13 “蓝鲸 Ⅰ ”号半潜式钻井平台

2)水下装备载荷能力强

水下装备方面,OneSubsea公司研制的140 MPa水下井口系统,可以灵活调节以匹配复杂的套管组合形式,具有消除钻井和生产锁定设备的性能,密封总成具有高温高压下悬挂锁定8.89×109 N载荷的能力,并可承受钻机1.38×1011 N/m2的载荷强度。

3)水下采油设备发展迅速

1967年,美国FMC公司生产出全球第一套水下采油树,用于墨西哥湾海域,适应水深能力20 m。美国CE-VdtboCray公司、Camdron公司、Dril-quip公司和挪威Aker-Kvaemer公司等均有很强的技术实力。就其设备形式而言,目前已有水平采油树、垂直采油树、混合采油树、有导向绳式采油树和无导向绳式采油树等多种结构形式。特别是目前全球已有1200多套水下采油树应用在250多个采油项目开发当中,其发展速度非常迅猛。

1.13 钻完井核心软件

1.13.1 国内现状

1)地面装备控制系统

宝石机械推出国内首套智能化、集成化及信息化于一体的idriller®钻机控制系统,系统打破了常规设备操作及显示元件在司钻房内“堆积木”式的布置方式,可对钻机设备进行集成控制和信息统一管理。四川宏华开发了钻机集成司钻控制系统Unison,该系统基于网络通信及当前新兴技术与钻井控制系统相结合,包括综合自动送钻系统、抗黏滑振动系统、滑动钻井控制系统、区域管理系统,可集成视频系统、钻井仪表系统,极大地提高了钻井效率和钻井安全。

2)钻完井辅助决策系统

2019年,中国石油启动建设研发了具有技术服务企业特色、自主知识产权的信息化平台——工程作业智能支持系统。该系统应用云计算、AI技术及业务中台,运用智能预警模型对实时数据进行分析模拟,实现动态摩阻分析、井眼清洁度实时评价、实钻轨迹跟踪与防碰扫描,实现了钻井远程监控向远程精细监控、经验钻井向科学钻井发展,为将来地面装备智能化服务井下工程打下基础。目前,该系统拓宽应用到井下作业、录井等专业,涉及钻完井、井下作业、生产运行、装备物资等业务,特别是2022年,成立了中国石油工程作业智能支持中心(EISC),标志着中国石油工程技术业务数字化转型、智能化发展迈出坚实一步。

1.13.2 国外现状

Nabors、斯伦贝谢、NOV等公司均研发有专属钻井装备控制软件平台,用于对地面装备的远程集成化控制。

1)装备控制系统

Nabors公司的SmartROSTM平台采用PLC技术作为主控系统,具有钻井计划读取、流程自动化管理、第三方交互接口等核心功能。MHWirth研发了DSPxTM平台,采用PLC+工业控制计算机相结合的方式,核心功能包括流程自动化控制、司钻辅助功能、漏失检测、井眼轨迹优化、辅助钻井软件等。斯伦贝谢公司的DrillSync自动化控制平台采用开放式架构,拥有一系列控制模块,包括高低压循环控制、自动送钻、起下钻流程自动化以及数据分析等,具有第三方软件接口,可以实现多类型设备信息的无缝连接。

2)钻井辅助决策系统

Nabors公司的SmartSuiteTM包含钻井提速优化系统、钻井减振控制系统、轨迹优化与控制系统以及扭摆减阻优化系统等功能模块构成,通过SmartROSTM一体化平台将辅助决策系统与地面装备控制系统、井下工具等连接为一个整体,实现了装备、工具、决策的信息互联互通。NOV公司的NOVOSTM钻井自主决策工控系统与绞车、顶驱、钻井泵及管柱自动化设备深度融合,应用钻井模型及大数据分析等技术,实现了钻井作业少人干预,其系列化智能钻机累计进尺超60万m,起下钻平均时效提升18%。

2中国油气钻采装备发展面临的挑战

中国油气钻采装备在消化吸收国外先进技术和自我发展过程中取得了显著成效,推动了油气资源勘探开发,但从工程需求和应用上看还存在许多不足,与国外先进技术相比还有不小差距,主要表现在以下方面。

2.1 单元设备性能与工程需求难以完全匹配

现有钻井泵面对超深复杂高难度井及大位移水平井的新挑战,难以支持超深硬地层快速破岩及长裸眼段大量岩屑快速排出等需要,亟需开发压力级别更高、排量更大的钻井泵。

国外防喷器、套管头等高压高温井口装备已成熟,工作压力、温度分别超过175 MPa和175 ℃。中国此类产品基本处于“空白”或研发初期阶段。另外,带压作业用防喷器的橡胶件密封性和耐磨性均较差,应加强耐高温、耐高压、耐磨、耐腐蚀性钢材和橡胶研究。

随着深层超深层和非常规油气的勘探开发以及钻机自动化程度越来越高,对大吨位和智能化顶驱要求更加迫切。

国外螺杆钻具使用寿命、输出扭矩和耐温等级普遍高于国内产品,中国亟需研发突破高温硬橡胶工艺技术,研制耐温180 ℃以上、超大扭矩、高可靠“一趟钻”螺杆钻具以及全金属螺杆钻具,以满足万米超深层井施工要求。

国外旋转导向已规格化、系列化,与之配套的随钻测井及信息传输功能也相当先进。国内研发的旋转导向外径以63/4in为主,造斜能力以6~8 (°)/30 m为主,耐温在135 ℃左右,产品均处于初级阶段,小井眼侧钻用旋转导向还需要进口。国内亟需研制造斜率15 (°)/30 m、抗高温175 ℃的规格化、系列化、智能化旋转导向,并完善配套多参数随钻测井(Logging While Drilling, LWD)。另外,应大力研发钻井液连续波发生器和电磁波传输技术,实现井下工程地质参数无间断快速上传。

国外连续管作业深度达到了9000 m,钻磨深度达到4800 m,使用23/8 in连续管在120 mm以下井眼可侧钻1000 m,侧钻造斜率在45~50 (°)/30 m。而国内连续管作业深度在7200 m左右,钻磨深度在3000 m左右,与国外差距较大,应研发多功能连续管作业机,集钻井与修井作业于一体,并大力研制耐高温、耐高压等配套井下工具,推进连续管和修井作业协同快速发展。

国内压裂装备实际使用过程中,单台压裂设备发动机平均负载率一般在30%,远低于发动机最佳负载率40%~50%的要求,应提高整套压裂机组的功率利用率和压裂装备易损件的使用寿命。面对腐蚀、结垢、稠油、高温、高含气等工况,有杆和无杆举升采油装备必须满足更广的应用范围,具备更强的适应性。对比国外产品,应在大功率、宽排量范围、高可靠性、耐高温、高效节能、数字化、智能化等方面进一步发展提升。

国外海洋装备在深水平台升沉补偿装置、隔水管、水下防喷器和水下高压井口等方面产品性能可靠,已经规格化、系列化。国内还没有成熟产品,基本上依赖进口,应大力研发追赶。

2.2 钻采装备自动化、智能化程度不足

中国石油钻机、带压作业机整体技术水平得到了大幅度提升,但以上装备操作系统功能较少,在自动化程度、系统集成度、信息采集与整合、智能决策与操控等方面,与国外差距明显。

国内钻机管柱自动化设备实现了地面到二层台自动化作业,但在特殊工具处理、下套管作业等方面还是以人工作业为主,需要多人配合,部分环节采用机械化设备,整体自动化程度低,尚未实现全流程作业自动化。海洋钻机管柱自动化系统装备还处于单体设备应用阶段,还未能系统配套和应用。

修井机在井口自动化与智能化还处于一个技术升级和变革阶段,其性能不能实现全自动和智能化作业,修井机应向电力驱动、小型顶驱、一键控制、远程监控、配套集成等方向发展,以实现绿色作业、钻修一体、无人操作和大数据处理融合,同时配合多功能连续管,实现“一机一趟钻”完成通井、侧钻、入窗、中靶和固井作业。

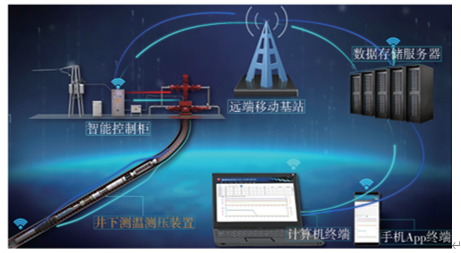

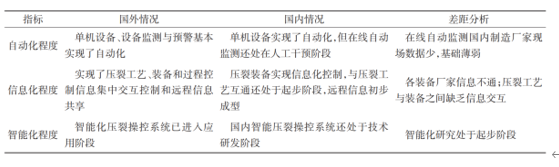

在智能压裂技术应用领域,国内由于钻探企业和装备企业相对独立,施工工艺的变化不能及时对设备性能做出改进。同时,钻探企业的设备一般由多家设备制造商提供,各设备之间数据无法互通共享,且钻探企业施工过程控制一般为企业商业秘密,与设备之间无法正常通信。压裂井场多达几个控制中心,无法整体协调实现压裂机组全流程自动协同控制,且由于大型压裂施工井场较大,目前还存在施工中掉线、断网和压裂车组短时间失控等问题。国内外压裂装备技术差异如表6所示。

表6 国内外压裂装备整体水平对比分析

常规柴油驱动压裂装备主要采用“柴油发动机—变速箱—压裂泵”的动力方案,压裂车配套四大件多年来一直依赖进口,是“卡脖子”的关键部件。压裂装备和混砂装备底盘多由奔驰和MAN厂家提供,发动机主要由底特律、康明斯和CAT厂家提供,压裂用变速箱由艾里逊、双环和CAT三家提供,压裂泵主要集中在SPM、FMC和GD等主流厂家。在变频电驱压裂装备方面,大功率中高压变频驱动装备仍依赖进口,主要有ABB、SIEMENS、Danfoss等厂家,目前国内还没有成熟的变频器在大功率电驱压裂和混砂设备上应用。

国产带压作业设备超高压(工作压力大于105 MPa)井、热采井装备亟待研制完善;液路的稳定性、液压元器件质量上存在差距;与带压作业装备配套使用的井口装备和井下堵塞工具等可靠性与国外同类产品相比尚有差距。同时,随着带压修井作业优势越来越突显,为实现带压作业安全高效,具备“一键式”操作、自动控制、连续作业、密闭管理的高速智能作业机将成为以后研究的方向。

3油气钻采装备发展展望

为贯彻适应国家“碳达峰、碳中和”目标和数字化转型、智能化发展的新要求,有效应对超深井、大位移水平丛式井组的新挑战,满足深层深水、超深层和非常规油气资源的大规模有效勘探的新需求,油气钻采装备将会朝着以下几个方面发展。

3.1 单元设备逐步向自主决策、精细作业方向发展

随着钻完井作业现场对精益管理、精细作业、少人无人等方面的要求日益增强,以及智能感知、自主决策、智能控制等技术的日益成熟,钻完井作业逐渐由劳动密集型向技术密集型转变,带动装备由粗犷式作业逐渐向精细化作业方向转变,实现绿色、高效油气资源勘探开发。

3.2 系统逐步向模块化、小型化方向发展

油气钻采装备具有移动作业、频繁拆装、长途运输等特点,如何实现便捷拆装、快速转运、高效调试,缩短生产间歇和调试周期等,是实现现场高效作业的关键。因此,将装备进行模块化设计,减少拆装与调试工作量;进行紧凑型、小型化设计,减少作业占地面积和运输车次,将有效缩减现场辅助生产成本和人员劳动强度,也是少人化、无人化作业时代的必然趋势。

3.3 信息、数据由孤岛逐步向共享、交融方向发展

随着国家新基建政策的落实落地,国内信息化、数字化步伐发展迅猛,各类信息化技术设施完善,云边协同、大数据分析、高算力硬件等技术应用广泛,数据资产的价值将会日益凸显。在此背景下,如何避免基础设施的重复建设、数据采集装置的重复投资、数据算法的过度开发,构建完备的钻完井信息系统以及不同专业之间的信息交互系统,彻底打破数据孤岛,将是构建完整数据资产的关键。

3.4 硬件和软件逐步向协同、高效方向发展

工业系统发展的历史进程预示着人力将被机器替代的必然趋势,这其中机器的“智力”决定了对人力的接替程度。油气钻采装备发展的现阶段依然处于人员智慧为主,软件决策为辅的水平,因此,随着机械系统、环境影响因素等与控制系统的融合程度越发深入,对人力的替代程度也会越高,闭环钻井、闭环压裂,装备孪生、井筒孪生、油气井生产孪生等将不断涌现,助力构建智慧钻完井生态。钻完井作业将由人员操作、装备执行变革为人员指挥、装备自主完成。

基于以上四点,可以预测:不久的将来,石油钻采装备的电动化、信息化、智能化越来越高,钻井、修井(带压作业)、压裂现场是一个个电动化、数字化、智能化的“灯塔工厂”,是一个个无人值守、远程监控、精准操作、安全环保、精益管理的现代化“井工厂”。例如,利用互联网、物联网、云计算、大数据、人工智能以及信息采集与控制技术,钻井现场地面设备和井下工具完全互连互通。在司钻控制台,基于地质和工程目标的井下工具遥控软件与地面设备控制软件高度融合,将司控台打造成一个“大脑”,成为信息汇聚中心、智能决策中心以及所有地面设备和井下工具的指挥与控制中心。它会使地面设备和井下工具对地质工程目标的自适应性越来越强,会依据地质工程设计和施工参数变化及时智能决策,指挥协调地面设备和井下工具共同为地质和工程提供智能化服务。未来,钻头会依据工程和地层随钻测量参数(包括储层探边和前探数据)情况在油气层中“自动驾驶”,储层钻遇率更高;钻井参数会依据钻具和钻头在地层中钻进情况自动优化,机械钻速大幅提高;钻井液参数会依据钻井工况和探测到的地层压力情况自动调节,保持最优的钻井环境和最适应的液柱压力,井喷、井漏、井塌和卡钻现象大幅减少;司控台广泛感知地面设备和井下工具的工作状态,会依据异常情况及时干预,从而提高装备的使用寿命和效率,大幅减少井下工程事故复杂。

4结束语

随着中国科学技术的进步,油气钻采装备自动化、智能化、绿色环保、关键部件国产化已成为未来发展的方向。建议瞄准勘探开发和市场竞争需求,认真梳理油气钻采技术与装备短板,明确几个大的攻关方向;围绕攻关方向,组建若干跨专业跨企业,由工程技术服务企业牵头、制造企业和科研院所参与的联合攻关团队,开展一对一战略研发、制造、推广;上级部门和单位在人员、资金等政策方面,给与攻关团队长期稳定支持,促进产品不断迭代升级。

总之,要多方施策,加快科技进步,努力提高中国油气钻采装备技术水平和国际市场竞争力,为中国高效勘探开发深层(深水)和非常规油气资源、保障国家能源安全提供先进的绿色智能装备支撑,为中国更多油气钻采装备走向国际市场打下坚实的基础。