精密陶瓷部件的制备技术

精密陶瓷结构件的制备首先根据产品特点选择符合一定化学和粒度的粉料,再根据产品形状使用一定的成型方法制备出坯体,通过烧结获得致密化的瓷坯,最后对瓷坯进行加工获得精密的陶瓷部件。

精密陶瓷部件的加工技术

陶瓷材料的表面质量和加工精度对器件的性能和使用寿命具有重要影响,如在集成电路芯片应用中,陶瓷材料的高硬度、高脆性和低断裂韧性,使之在加工过程中容易产生表面缺陷和亚表面损伤。如何获得高质量的平坦化加工表面,提高加工效率,减少加工中出现的缺陷和损伤,一直是超精密加工领域的研究热点。

精密/超精密制造技术对于先进陶瓷在航空航天以及半导体领域等高端领域的应用具有重要意义。以半导体领域为例,将先进陶瓷件加工至规定精度,那这些精加工制品能应用于精密设备上替代昂贵的合金,包括陶瓷手臂、陶瓷劈刀、陶瓷真空吸盘、陶瓷喷嘴、陶瓷光纤接管等。

精密陶瓷表面精加工根据加工手段可分为两大类。一类是切削加工原理为主的单纯机械作用精密陶瓷光整加工方法,被称为传统精密陶瓷光整加工技术,主要分为镜面磨削、珩磨、超精研、研磨以及抛光等;另一类高能加工以及多种加工原理复合的精密陶瓷光整加工方法,称为非传统精密陶瓷光整加工技术,其内容主要包括化学机械抛光、电化学抛光、脉冲电化学精密陶瓷光整加工、电化学机械精密陶瓷光整加工以及超声波加工等。

化学机械抛光工艺

化学机械抛光(CMP)是目前半导体行业使用最为广泛的全局平坦化技术。目前该技术广泛应用于各种工程陶瓷、功能陶瓷和金属材料的超精密加工。化学机械抛光时,悬浮于液态介质中的纳米级软质磨粒,在与工件的接触点上因摩擦而产生高温高压,并在极短的时间内,发生化学反应,生成比工件材料软、更容易去除的新物质。反应产物以0.1nm的微小单位,由工件与后续磨料及抛光盘之间的机械摩擦作用去除,从而获得超光滑表面。

化学机械抛光工作原理图

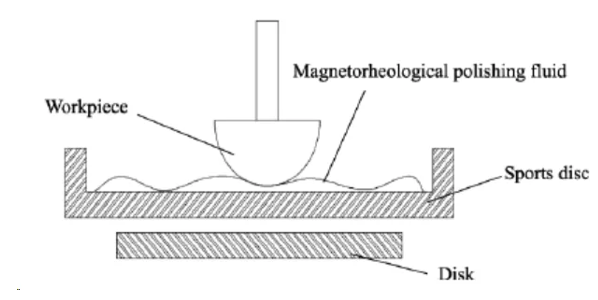

磁流变抛光工艺

磁流变抛光技术最早由Kordonski等提出并用来加工石英凸球面工件和玻璃元件,得到的样品表面粗度R分别为0.8nm、1.0nm,从此该便在精密加工领域获得广泛应用。

磁流变抛光工作原理

磁流变抛光技术是介于接触式抛光与非接触式抛光的一种抛光方法。其与传统抛光方法相比,具有抛光精度高,无刀具磨损、堵塞现象,去除率高且不引入亚表面损伤等优点。但是磁流变液在使用过程中由于导磁粒子因相互摩擦存在磨损,磁流变液在使用期间需要密封,导致制备过程复杂、成本高昂,不利于大规模产业化使用,一般该方法用于光学零件加工的最后一道工序。

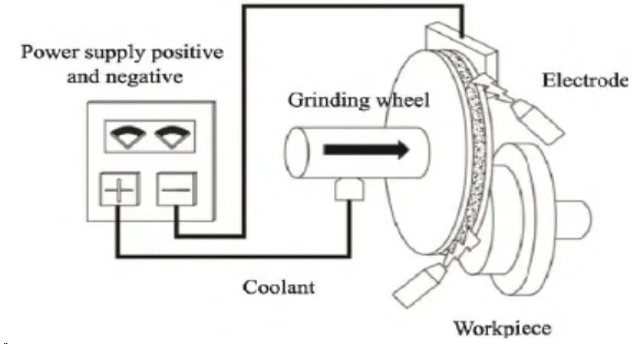

ELID磨削工艺

ELID磨削技术是将传统削、研、抛光结合为一体的复合镜面加工技术,具有高效性、工艺简单、磨削质量高等特点,并且使用的磨削液为弱电解质的水溶液,对机床和工件没有腐蚀作用,装置简单,适合推广。但在磨削过程中由于修正电流的变化容易导致氧化层不连续,工件表面容易不平整,磨削工件容易产生烧伤、残余应力、裂纹等缺陷。

ELID磨削原理工作图

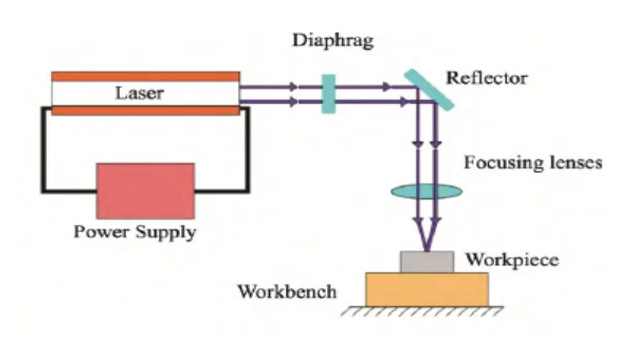

激光加工工艺

激光加工是一种无接触加工、无刀具磨损、高精度以及灵活性强的先进加工技术,是适合脆硬型陶瓷材料的一种加工方法。其工作原理是光能通过透镜聚焦后达到极高的能量密度,使材料在高温下分解。激光加工方法成本低、效率高,但是难以控制产品的精度和表面质量。

激光加工原理工作图

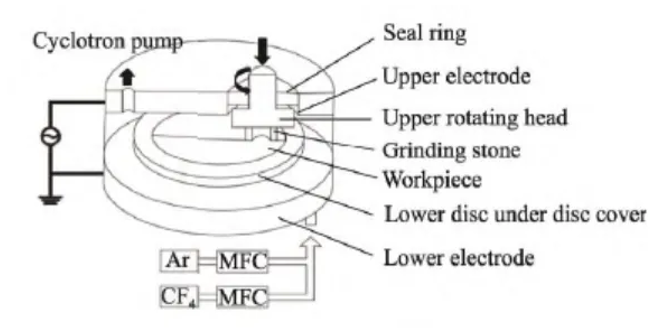

等离子辅助抛光工艺

等离子辅助抛光是一种干式抛光技术。由于其结合了等离子体辐照对表面进行改性,可通过超低压或者使用软磨料去除改性层,因而常被用于加工难处理材料。

等离子辅助抛光原理图

目前,等离子体辅助抛光由于受磨石的影响材料的去除率相对于其他加工工艺较低,并且PAP的加工设备昂贵,不适用于大规模加工。

复合抛光工艺:

接触式的磨粒加工方法包括金刚石磨削和游离磨粒抛光,虽然加工效率高,工件形状精度好,但会引入严重的表面和亚表面损伤,只适合粗加工,必须搭配刻蚀或抛光工序来实现损伤层的去除和应力释放。而单一的加工方式无法同时具有各种优势,为提高陶瓷材料加工表面质量和加工效率,国内外学者也采用多种加工手段进行复合抛光技术研究,常见的复合抛光工艺有超声振动辅助磨削、超声波磨料水射抛光以及超声辅助固结磨粒化学机械抛光等。